Карпати: попит примушує тримати курс на зростання

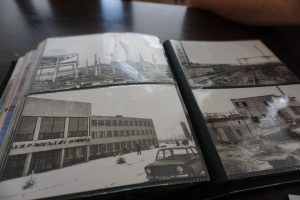

Займає чільне місце у вагонобудуванні України, проте був створений у далеких 70-х для обслуговування гірничо-хімічної промисловості і входив до структури Міністерства сільського господарства. Виробництво залізничної продукції освоїв менш ніж десятиріччя тому, але вже встиг стати свідком завершення епохи домінування таких потужних конкурентів на вагонобудівному ринку як, наприклад, Азовмаш та інші. Але коли відходить стара епоха, завжди приходить нове.

Новий Розділ на Львівщині зараз відоме передусім вагонобудівним виробництвом – це дослідно-механічний завод «Карпати». До речі, бюджетоутворююче підприємство для міста.

Ростислав Гапатин – з місцевих, на заводі працює понад 40 років, нині є директором. Стримано, але не без гордості він розповідає про історію та сьогодення підприємства.

Виготовлення ємкісного обладнання, автогідропідіймачів, великогабаритного іменникового обладнання (такого, що виготовляється на спецзамовлення в одиничному варіанті), механічна обробка великогабаритного обладнання – на це здатний лише один завод у Західному регіоні. Той, що дослідно-механічний.

В «Карпатах» новаторство винесено в культ. Відчувати запити ринку, швидко змінюватися і пропонувати іноваційні рішення навчила боротьба за виживання. Так, у 2012 році відбувається переорієнтація заводу на вагонобудування. І вже за 7 років підприємство має найбільшу динаміку приросту виробництва і входить до трійки лідерів з вантажного вагонобудування у сегменті «зерновози». Щомісячно виготовляє 150 вагонів!

В директорському кабінеті поруч лежать іменна каска («Підписали, щоб бува не загубилася», – Р.Г.), та гостьова – відвідувачів тут приймають часто. Ростислав Романович веде показувати своє господарство.

«Клієнт – це єдина причина, завдяки якій існує підприємство» – таке Кокранівське гасло зустрічає робітників і самого директора заводу щоразу, коли ті входять до цеху, і повинно нагадувати про основні принципи виживання та процвітання заводу у сучасному світі.

Точність, швидкість та висока якість

А ці принципи – головні для виробничої ділянки. Щоб їх забезпечити, тут закуповують нове обладнання та опановують сучасні технології. До прикладу, автоматизують процеси металообробки, зварювання та різання.

Зварювальна колона CB Matic зі стрілою для роботи за технології Air Liquide Welding з різними видами сплавів оптимізує зварювальні процеси.

А тут зварюють корпуси цистерн так, щоб шов був з абсолютно гладенькою поверхнею провару як з лицевого, так і зворотного боку. Для цього зварювання стикових швів ведеться на мідній підкладці.

Плазмовий різак SAF Plasmatome.B 40 автоматизує процес різання для всіх типів металів, результат – висока якість різання і високий рівень продуктивності. За певних обставин, він може досягти порівнянного рівня якості лазерного різання.

Для нарізання більш дрібних деталей з тонших листів металу використовують промислові лазери, міцні та потужні. Якість обрізаних країв настільки висока, що в більшості випадків вони не потребують додаткової обробки.

Найвідповідальніший і найскладніший момент вагонобудування – формування колісних пар – відбувається під пильним наглядом приймачів. В умовах близьких до лабораторних з дотриманням певних температурних вимог («наша свята святих, де бігають мікрони» – Р.Г.) запресовують буксові вузли.

Цех остаточної зборки і зерновози (об’ємом кузова 104 м3 та 120 м3), напіввагони (чотиривісні з 14тьма розвантажувальними люками), цементо- та окатишевози, а також контейнери у 4-х модифікаціях та фітингові платформи готові до фарбування.

Покриття як у Дойчебана

Щоб вирізнятися серед інших, для своїх вагонів ДМЗ «Карпати» сертифікував в УЗ одразу три кольори лівреї: зелений, синій і жовтий. Останній, вважають, найбільш вдалим. Саме яскраво-сонячним має бути колір вагону, що везе зерно. Цю ліврею-візитівку заводу одразу помічаєш серед іншого рухомого складу.

До вибору матеріалів покриття поставилися серйозно, захист вагонів від корозії та агресивних середовищ довірили німецькому бренду Wilckens з двохсотрічною історією. Цей виробник є одним з основних постачальників захисних антикорозійних покриттів для рухомого складу залізниці Deutsche Bahn AG (Німеччина).

Ростислав Гапатин віджартовується:

– Той випадок, коли і німці можуть попрацювати на українців!

Насправді «Карпати» мають давні і тісні контакти з підприємствами не тільки України, а й Польщі, Німеччини, Італії, Австрії, Данії. І саме європейський ринок тут розглядають як перспективний з комерційної точки зору. Цьому сприяє і розташування заводу.

Парадокси логістики та модельний ряд

Віддаленість від металургійного комплексу України, що зосереджений переважно в центрально-східному регіоні, звичайно формує певні особливості для розвитку підприємства: іноді металопрокат та інші комплектуючі «Карпати» закуповують не в Україні, а в Європі. Тут звикли рахувати: що вигідніше і де якісніше, там і беруть.

Близькість до кордону – то радше перевага. На Європу тут дивляться і як на потенційний ринок збуту продукції. Пропонувати вже зараз є що: від металоконструкцій до різних типів контейнерів – для сипучих вантажів KSH-45M1, контейнери-цистерни KTSKH-24.5, KTSKH-22.5 та KTS-24.5.

Це підкреслює і директор ДМЗ «Карпати» Ростислав Гапатин:

– Нещодавно Регістр Судноплавства України оглянув ще 10 контейнерів і видав документи, які дозволяють використовувати їх в Міжнародному обігу і перевозити морським, річковим, залізничним і автомобільним транспортом. Тобто наші контейнери можна використовувати в будь-якій точці світу. А враховуючи, що обсяги інтермодальних перевезень зростають, то ми розраховуємо, що наша продукція, виготовлена на європейському обладнанні і за європейськими технологіями, матиме попит в Європі.

Тому насичення ринку вагонами, про яке останнім часом все частіше почали говорити в Україні, не лякає карпатців. Наразі портфель замовлень сформований до кінця року, оскільки великі компанії – Кернел, Перша логістична, Нібулон та інші – заздалегідь розміщують свої замовлення. Надалі актуальними пропозиціями є не лише зерновози, а й контейнери.

Для дрібних зернових компаній, які у західному регіоні переважають, контейнер стає порятунком від новітніх залізничних обмежень. Контейнер забезпечує фермерам певну незалежність і мобільність – непотрібно формувати поїзд у 54 вагони та мати доступ до опорної станції, щоб вивезти своє збіжжя. Завантажив зерно у контейнер і автомобілем доставив на станцію відправлення. Далі – залізниця, порт і весь світ як на долоні.

З іншого боку, контейнер може бути лише засобом транспортування, а ще й можливістю для збереження зерна, що за вартістю іноді конкурує з послугами зерносховищ…

Певний парадокс з доставкою торкнувся і самих карпатців. Вагонобудівне підприємство не завжди має можливість доставити комплектуючі на підприємство залізничним транспортом, оскільки опорна станція знаходиться за 18 км. Тому тут сформували власний автопарк і вже автошляхами доправляють у Новий Розділ комплектуючі для майбутніх вагонів.

Отже, дозвіл виходу до опорної станції власними локомотивами тут безумовно вітатимуть. Оскільки на власних під’їзних коліях підприємства (5,7 км) працює два маневрових локомотиви ТГК2 і є досвідчена локомотивна бригада.

За 5 років виробництво вагонів на ДМЗ «Карпати» зросло у 10 разів, до 150 вагонів у місяць. Задля цього тільки протягом останнього року підприємство подвоїло кількість персоналу та уп’ятеро збільшило продуктивність виробництва.

До розвитку своїх потужностей залучають і партнерів. Нещодавно «Укргазбанк» підтримав вітчизняного виробника та видав гарантію на 50 млн грн для закупівлі сировини та матеріалів в межах України, що дозволить заводові оптимізувати фінансові витрати та покращити свій виробничий цикл.

Мета: бути конкурентоспроможним та розвивати машинобудівну промисловість України.

Докладніше про вагонобудування – у жовтні на Rail Expo 2019!